Profils pour plaques de plâtre : les bases

Le système de plaques de plâtre a une très longue histoire : en effet, le tout premier établissement pour produire des panneaux de construction à sec a été construit en Angleterre en 1888.

C’était une alternative aux panneaux de bois, et le produit a rapidement rencontré un succès grâce à ses propriétés de résistance au feu et, plus tard, grâce aux panneaux techniques résistants à l’eau que nous trouvons sur le marché aujourd’hui et qui peuvent être utilisés non seulement pour les murs intérieurs, mais aussi pour les murs extérieurs.

Dans la construction à sec, les panneaux sont appliqués à la structure sous-jacente qui était initialement faite de poutres en bois.

Le cadre de support nécessitait des éléments horizontaux et verticaux, appelés montants, qui devaient être placés à des distances régulières pour permettre de fixer le panneau.

Les structures en bois sont encore présentes sur certains marchés, mais elles ont été progressivement remplacées par des profils en métal qui ont une résistance et une versatilité beaucoup meilleures, y compris pour leur résistance au feu.

Les profils peuvent avoir différentes dimensions selon les normes des différents pays et des marchés.

Les plus connues sont par exemple la norme américaine, allemande et française.

Dans toutes ces normes, les profils ont une épaisseur entre 0,4 et 0,7 mm.

Il existe des centaines de profils différents, lorsque nous incluons également les profils de finition comme les cornières perforées.

Ici, nous verrons les plus communs, c’est-à-dire les profils de montant et de guide qui sont utilisés pour la construction des murs intérieurs, et les profils de plafond.

En effet, le système de plaques de plâtre est utilisé pour réaliser de manière efficace et rapide également des faux-plafonds spéciaux, qui incluent des points lumineux, des systèmes de ventilation, et ainsi de suite.

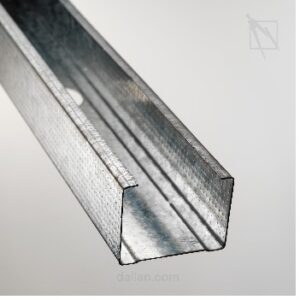

Pour les murs, les guides sont positionnés au niveau du sol et du plafond, et ont la forme de profils en « U ».

Les montants sont positionnés verticalement à l’intérieur des guides, à la distance à laquelle seront positionnés les bords du panneau.

Dans les montants, il y a normalement une série de trous ronds, ovales ou en « H » pour le passage des câbles et des tuyauteries.

Les panneaux sont ensuite fixés avec des vis spéciales autotaraudeuses, et l’espace entre les panneaux est souvent rempli de matériaux isolants comme la laine de roche.

La dimension des profils de guide et de montant en Europe va de 50 à 150 mm.

Pour les plafonds, les profils ont une forme en C et sont appelés profils CD, ou Fourroure pour les marchés francophones. Ils sont fixés au plafond avec des accessoires spéciaux, puis les panneaux sont fixés aux profils avec les mêmes vis autotaraudeuses.

À part ces profils principaux, il existe des centaines de différents profils qui sont utilisés pour la finition : guides flexibles, cornières perforées de formes différentes, T de plâtre (profils de plâtrage) et ainsi de suite.

Pour tous ces autres profils, il existe d’autres systèmes de production spécifiques, mais la beauté du système de plaques de plâtre est que tous les profils peuvent être réalisés avec un nombre très limité de machines !

Même si cela est considéré comme un marché mature, il y a continuellement des innovations apportées aux profils. L’une d’elles sont les profils avec surface emboutie, que nous appelons XST.

Cette surface améliore la prise des vis au profil, et améliore la rigidité globale du profil, par rapport aux profils avec le même matériel de base. Ce traitement peut être inséré dans chaque système de production existant.

Revenant aux systèmes de production, le jeu typique de profils pour commencer une production est le suivant :

- 3 profils de guide

- 3 profils de montant

- 1 profil de plafond type CD ou Fourroure

- 1 guide pour profils de plafond type UD ou cornière

Ces profils permettent de réaliser et de vendre tous les principaux composants requis dans les différents marchés et de commencer avec un système de profils complet pour plaques de plâtre !

En tant qu’entreprise, vous pouvez avoir différents besoins.

Une start-up, par exemple, réalise les profils pour son propre usage et dans ce cas, un système produisant à 30 ou 60 mètres par minute est suffisant.

Dans ce cas, le système D4V produit à 60 mètres par minute et permet de produire, dans des conditions normales, jusqu’à 20000 mètres de profil dans un quart de travail de 8 heures – en considérant les changements de bobine et de produit.

Ici, vous pouvez voir une vidéo de cette machine Bestseller :

Puis il y a les systèmes pour les entreprises qui réalisent les profils pour les vendre. Ces derniers ont des vitesses de 60, 80 et 120 mètres par minute.

Avec ces vitesses, l’emballage manuel des profils est prohibitive, étant donné que les profils sortent à un rythme de 40 pièces par minute.

Un tel établissement est le système Coil To Pack D4K, que vous pouvez voir ici.

Les profils sont disponibles dans le commerce avec des longueurs standard, par exemple 3, 4 et jusqu’à 6 mètres.

Ces profils, en particulier les montants, doivent être adaptés sur le chantier à la hauteur réelle de la pièce, et il est normal qu’il y ait des déchets.

Dans le cas de grands projets, il est possible de produire des profils « sur mesure » pour livrer au client final des profils déjà prêts à être installés.

De cette façon, l’installation est plus rapide et de plus, il n’y a pas de déchet de matériel !

Tout cela est possible avec les lignes Coil To Pack : en pratique, nous transférons de la réseau central à la machine une liste de travail (Job List) des profils à produire et la machine les réalise en modifiant aussi le système d’emballage.

C’est une application parfaite des concepts d’Industrie 4.0.

CONTACTEZ-NOUS

![]()

Andrea Dallan

CEO – Dallan Spa