Perfiles para cartón yeso: los fundamentos

El sistema de cartón yeso tiene una historia muy larga: de hecho, la primera planta para producir paneles para construcción en seco se construyó en Inglaterra en 1888: era una alternativa a los paneles de madera, y el producto tuvo un rápido éxito gracias a sus propiedades de resistencia al fuego y, posteriormente, gracias a los paneles técnicos resistentes al agua que encontramos en el mercado hoy y que pueden ser utilizados no solo para paredes internas, sino también para muros exteriores.

En la construcción en seco, los paneles se aplican a la estructura subyacente que originalmente estaba hecha de vigas de madera.

El marco de soporte requería elementos horizontales y verticales, llamados montantes, que tenían que ser colocados a distancias regulares para permitir fijar el panel.

Las estructuras de madera todavía están presentes en algunos mercados, pero han sido progresivamente reemplazadas por perfiles metálicos que tienen una resistencia y versatilidad mucho mejor, también por su resistencia al fuego.

Los perfiles pueden tener diferentes tamaños según las normas de diferentes países y mercados.

Los más conocidos son, por ejemplo, la norma americana, alemana y francesa.

En todas estas normas, los perfiles tienen un grosor entre 0,4 y 0,7mm. Hay cientos de diferentes perfiles, cuando también incluimos los perfiles de acabado como los ángulos ranurados (corner beads).

Aquí veremos los más comunes, es decir, los perfiles de montante y de guía que se utilizan para la construcción de paredes internas, y los perfiles de techo.

De hecho, el sistema de cartón yeso se utiliza para realizar de manera eficiente y rápida también falsos techos especiales, que incluyen puntos de luz, sistemas de ventilación y así sucesivamente.

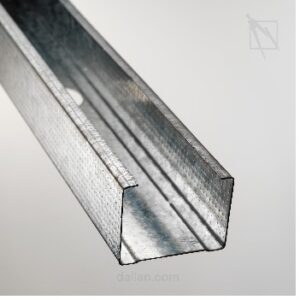

Para las paredes, las guías se colocan a nivel del piso y del techo, y tienen la forma de perfiles en «U».

Los montantes se colocan verticalmente dentro de las guías, a la distancia a la que se colocarán los bordes del panel.

En los montantes hay normalmente una serie de agujeros redondos, ovalados o en «H» para el paso de cables y tuberías.

Los paneles son entonces fijados con tornillos especiales autoperforantes, y el espacio entre los paneles es a menudo llenado de materiales aislantes como la lana de roca.

El tamaño de los perfiles de guía y montante en Europa va de 50 a 150mm.

Para los techos, los perfiles tienen una forma en C y se llaman perfiles CD, o Fourroure para los mercados de habla francesa.

Se fijan al techo con accesorios especiales, entonces los paneles se fijan a los perfiles con los mismos tornillos autoperforantes.

Aparte de estos perfiles principales, hay cientos de diferentes perfiles que se utilizan para el acabado: guías flexibles, ángulos ranurados con diferentes formas, T de yeso (perfiles de enlucido) y así sucesivamente.

Para todos estos otros perfiles hay otros sistemas de producción específicos, ¡pero la belleza del sistema de cartón yeso es que todos los perfiles pueden ser realizados con un número muy limitado de máquinas!

Aunque este se considera un mercado maduro, hay continuamente innovaciones introducidas en los perfiles. Una de estas son los perfiles con superficie embutida, que llamamos XST.

Esta superficie mejora la adherencia de los tornillos al perfil, y mejora la rigidez general del perfil, en comparación con los perfiles con el mismo material base. Este procesamiento puede ser insertado en cada sistema de producción existente.

Volviendo a los sistemas de producción, el típico conjunto de perfiles con el que comenzar una producción es el siguiente:

- 3 perfiles de guía

- 3 perfiles de montante

- 1 perfil de techo tipo CD o Fourroure

- 1 guía para perfiles de techo tipo UD o angular

¡Estos perfiles permiten realizar y vender todos los principales componentes requeridos en los diferentes mercados y de comenzar con un sistema de perfiles completo para cartón yeso!

Como empresa, puedes tener diferentes necesidades.

Una start-up, por ejemplo, realiza los perfiles para su propio uso y en este caso es suficiente un sistema que produzca a 30 o 60 metros por minuto.

En este caso, el sistema D4V produce a 60 metros por minuto y permite producir, en condiciones normales, hasta 20000 metros de perfil en un turno de 8 horas – considerando los cambios de bobina y cambios de producto.

Aquí puedes ver un video de esta máquina Bestseller:

Luego están los sistemas para las empresas que realizan los perfiles para venderlos. Estos tienen velocidades de 60, 80 y 120 metros por minuto.

Con estas velocidades, el embalaje manual de los perfiles es prohibitivo, dado que los perfiles salen a un ritmo de 40 piezas por minuto.

Una planta de este tipo es el sistema Coil To Pack D4K, que puedes ver aquí.

Los perfiles se encuentran en el comercio con longitudes estándar, por ejemplo, 3, 4 y hasta 6 metros.

Estos perfiles, en particular los montantes, deben ser adaptados en el sitio a la altura real de la habitación, y es normal que se produzca un desecho.

En el caso de grandes proyectos es posible producir perfiles «a medida» para entregar al cliente final perfiles ya listos para ser instalados.

De esta manera, la instalación es más rápida y además no hay desperdicio de material!

Todo esto es posible con las líneas Coil To Pack: en práctica transferimos desde la red central a la máquina una lista de trabajo (Job List) de los perfiles a producir y la máquina los realiza modificando también el sistema de embalaje.

Es una perfecta aplicación de los conceptos de Industria 4.0.

CONTÁCTENOS

![]()

Andrea Dallan

CEO – Dallan Spa