Gipskartonprofile: Die Grundlagen

Das Gipskartonsystem hat eine sehr lange Geschichte: Tatsächlich wurde die allererste Anlage zur Herstellung von Trockenbauwänden bereits 1888 in England gebaut.

Es war eine Alternative zu Holzpaneelen und das Produkt wurde schnell erfolgreich dank seiner feuerfesten Eigenschaften und später auch wegen der wasserfesten Technikpaneele, die heute auf dem Markt erhältlich sind und nicht nur für Innenwände, sondern auch für Außenwände verwendet werden können.

Bei der Trockenbauweise werden die Paneele an das darunterliegende Gerüst angebracht, das ursprünglich aus Holzbalken bestand.

Das Traggerüst erforderte horizontale und vertikale Elemente, sogenannte Ständer, die in regelmäßigen Abständen angeordnet werden mussten, um das Paneel befestigen zu können. Holzstrukturen sind in einigen Märkten immer noch präsent, wurden jedoch allmählich durch Metallprofile ersetzt, die eine viel bessere Festigkeit und Vielseitigkeit bieten, auch wegen ihrer Feuerfestigkeit.

Die Profile können je nach den Normen verschiedener Länder und Märkte unterschiedliche Größen haben.

Die bekanntesten sind zum Beispiel die amerikanische, deutsche und französische Norm.

In all diesen Normen haben die Profile eine Dicke zwischen 0,4 und 0,7 mm.

Es gibt Hunderte von verschiedenen Profilen, wenn wir auch die Abschlussprofile wie die gelochten Eckwinkel (Corner Beads) einbeziehen.

Hier betrachten wir die gängigsten, nämlich die Ständer- und Führungsprofile, die für den Bau von Innenwänden verwendet werden, und die Deckenprofile.

Tatsächlich wird das Gipskartonsystem verwendet, um auch Spezialdecken effizient und schnell zu realisieren, die Beleuchtungspunkte, Belüftungssysteme usw. einschließen.

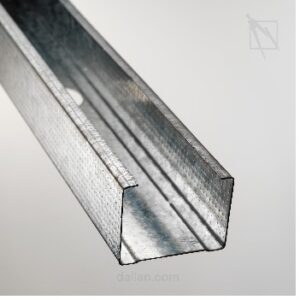

Für Wände werden die Führungen auf Boden- und Deckenniveau positioniert und haben die Form von „U“-Profilen.

Die Ständer werden vertikal innerhalb der Führungen in dem Abstand positioniert, in dem die Paneelkanten angebracht werden sollen.

In den Ständern befinden sich normalerweise eine Reihe von runden, ovalen oder „H“-förmigen Löchern für die Durchführung von Kabeln und Rohren.

Die Paneele werden dann mit speziellen selbstschneidenden Schrauben befestigt, und der Raum zwischen den Paneelen wird oft mit Isoliermaterialien wie Steinwolle gefüllt.

Die Größe der Führungs- und Ständerprofile in Europa reicht von 50 bis 150 mm.

Für Decken haben die Profile eine „C“-Form und werden als CD-Profile oder Fourroure für französischsprachige Märkte bezeichnet.

Sie werden mit speziellen Zubehörteilen an der Decke befestigt, dann werden die Paneele mit denselben selbstschneidenden Schrauben an den Profilen befestigt.

Neben diesen Hauptprofilen gibt es Hunderte von verschiedenen Profilen, die für den Abschluss verwendet werden: flexible Führungen, gelochte Winkel mit verschiedenen Formen, Gipsprofile (Plastering Profiles) usw.

Für all diese anderen Profile gibt es spezifische Produktionssysteme, aber die Schönheit des Gipskartonsystems ist, dass alle Profile mit einer sehr begrenzten Anzahl von Maschinen hergestellt werden können!

Obwohl dies als ein reifer Markt betrachtet wird, gibt es kontinuierlich Innovationen bei den Profilen.

Eine davon sind Profile mit geprägter Oberfläche, die wir XST nennen.

Diese Oberfläche verbessert den Halt der Schrauben am Profil und erhöht die Gesamtsteifigkeit des Profils im Vergleich zu Profilen mit demselben Basismaterial.

Diese Bearbeitung kann in jedes bestehende Produktionssystem integriert werden.

Zurück zu den Produktionssystemen, das typische Profilset, mit dem eine Produktion gestartet wird, ist folgendes:

- 3 Führungsprofile

- 3 Ständerprofile

- 1 Deckenprofil Typ CD oder Fourroure

- 1 Führungsprofil für Deckentyp UD oder Winkel

Diese Profile ermöglichen die Herstellung und den Verkauf aller Hauptkomponenten, die in verschiedenen Märkten benötigt werden, und den Start mit einem kompletten Gipskartonprofilsystem!

Als Unternehmen können Sie unterschiedliche Bedürfnisse haben.

Ein Start-up stellt beispielsweise Profile für den eigenen Gebrauch her, und in diesem Fall reicht ein System aus, das mit 30 oder 60 Metern pro Minute produziert.

In diesem Fall produziert das D4V-System mit 60 Metern pro Minute und ermöglicht es, unter normalen Bedingungen bis zu 20.000 Meter Profil in einer 8-Stunden-Schicht zu produzieren – unter Berücksichtigung von Spulenwechseln und Produktwechseln.

Hier können Sie ein Video dieser Bestseller-Maschine sehen:

Dann gibt es Systeme für Unternehmen, die Profile herstellen, um sie zu verkaufen.

Diese haben Geschwindigkeiten von 60, 80 und 120 Metern pro Minute.

Mit diesen Geschwindigkeiten ist das manuelle Verpacken der Profile verboten, da die Profile mit einer Rate von 40 Stücken pro Minute herauskommen.

Eine solche Anlage ist das Coil To Pack D4K-System, das Sie hier sehen können.

Die Profile sind im Handel mit Standardlängen erhältlich, zum Beispiel 3, 4 und bis zu 6 Metern.

Diese Profile, insbesondere die Ständer, müssen auf der Baustelle an die tatsächliche Raumhöhe angepasst werden, und es ist normal, dass Abfall entsteht.

Bei großen Projekten ist es möglich, „maßgeschneiderte“ Profile zu produzieren, um dem Endkunden Profile zu liefern, die bereits zur Installation bereit sind. Auf diese Weise ist die Installation schneller und es gibt keinen Materialabfall!

All dies ist mit den Coil To Pack-Linien möglich: praktisch übertragen wir von der Zentrale zur Maschine eine Arbeitsliste (Job List) der zu produzierenden Profile und die Maschine stellt sie her und passt dabei auch das Verpackungssystem an.

Es ist eine perfekte Anwendung der Konzepte von Industrie 4.0.

KONTAKTIEREN SIE UNS

![]()

Andrea Dallan

CEO – Dallan Spa